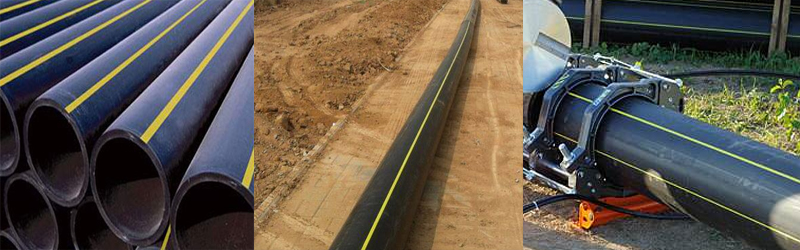

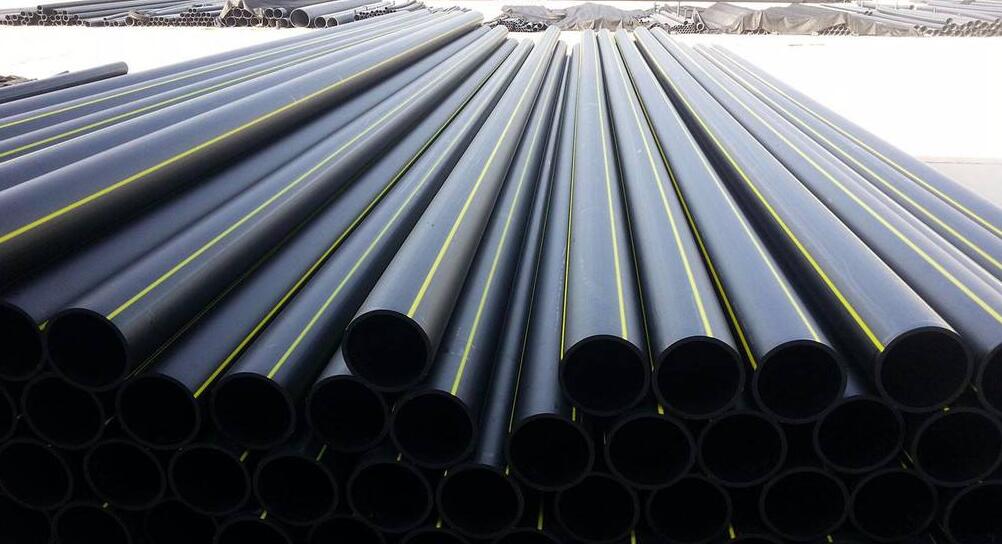

PE燃气管

产品简介:

聚乙烯管(polythylene pipe)的材料分为PE32、PE40、PE63、PE80、PE100五个等级,而用于燃气管和给水管的材料主要是PE80和PE100。我国对聚乙烯管材专用料没有分级,聚乙烯燃气管和给水管生产厂家选择原材料比较困难,也给聚乙烯管材的使用带来了不小的隐患。

因此标准局在GB/T13663-2000新标准中作了大量的修订,规定了给水管的不同级别PE80和PE100对应不同的压力强度,并且去掉旧标准中的拉伸强度性能,而增加了断裂伸长率(大于350%),即强调基本韧性。

PE燃气管执行标准:GB 15558.1-2003

燃气用PE管材是传统的钢铁管材、聚氯乙烯燃气的换代产品。

燃气管必须承受一定的压力,通常要选用分子量大、机械性能较好的PE树脂,如HDPE树脂。HDPE树脂的拉伸强度低,耐压差,刚性差,成型加工时尺寸稳定性差,并且连接困难,不适宜作为给水压力管的材料。但由于其卫生指标较高,LDPE特别是LLDPE树脂已成为燃气管的常用材料。LDPE、LLDPE 树脂的熔融粘度小,流动性好,易加工,因而对其熔体指数的选择范围也较宽,通常MI在0.3-3g/10min之间。

产品特点参数:

■ 良好的卫生性能:PE管加工时不添加重金属盐稳定剂,材质,无结垢层,不滋生细菌,很好地解决了城市饮用水的二次污染。

■耐腐蚀性能好:除少数强氧化剂外,可耐多种化学介质的侵蚀;无电化学腐蚀。

■ 长久的使用寿命:在额定温度、压力状况下,PE管道可安全使用50年以上。

■ 较好的耐冲击性:PE管韧性好,耐冲击强度高,重物直接压过管道,不会导致管道破裂。

■ 可靠的连接性能:PE管热熔或电熔接口的强度高于管材本体,接缝不会由于土壤移动或活载荷的作用断开。

■ 良好的施工性能:管道质轻,焊接工艺简单,施工方便,工程综合造价低。

管道的连接:

■ 电热熔接性:采用专用电热熔焊机将直管与直管、直管与管件连接起来。一般多用于160mm以下管。

■ 热熔对接连接:采用专用的对接焊机管道连接起来,一般多用于160mm以上管。

■ 钢塑连接:可采用法兰、螺纹丝扣等方法连接。

■ 为方便施工和保证施工质量、还应准备相应的工具。

施工简述:

1. 管段防腐

(1)直接埋设段管道外防腐采用挤压聚乙烯三层结构、顶管穿越段管道外防腐采用双环氧防腐涂层(要求详见双环氧防腐涂层说明书)。管道防腐层由工厂预制完成。

(2)焊缝部位防腐层的厚度不应小于规定的防腐层最小厚度的90%,环氧粉末涂层厚度应大于

等于100μm,其它要求遵照现行标准《埋地钢管质管道聚乙烯防腐层》GB/T23257执行。

2. 补口及补伤

(1)补口采用环氧树脂/辐射交联聚乙烯热收缩套(带)三层结构,其厚度及性能应符合现行标准《埋地钢质管道聚乙烯防腐层》GB/T23257的先关规定。

(2)补口前,必须对补口部位进行表面预处理,表面预处理质量应达到《涂装前钢材表面锈蚀等级和除锈等级》GB/T8923规定的Sa1/2级。

(3)当现场不具备喷砂除锈的条件时,可使用电动除锈或手工除锈,除锈等级应达到《涂装前钢材表面锈蚀等级和除锈等级》GB/T8923规定的St3级,焊缝处应无焊渣、毛刺、油污等。

(4)采用热收缩套(带)补口时,热收缩套(带)与聚乙烯防腐层搭接宽度不应小于100mm;采用热收缩带时,应采用固定片固定,补口材料与原防腐层的周向搭接宽度应不小于80mm。

(5)对于直径不超过10mm的漏点或损伤,且损伤深度不超过管体防腐层厚度的50%时,在预制厂内可用管体配套的聚乙烯粉末修补;

3. 管件防腐

冷弯管直接由防腐好的直管冷弯而成,防腐与管线防腐涂层相同。热煨弯头、三通等管件采用环氧树脂/辐射交联聚乙烯热收缩(带)三层结构,其防腐等级及性能应不低于补口部位防腐层的要求。

4. 防腐质量检验

(1)防腐层的漏点采用在线电火花检漏仪检查,检漏电压为25KV,无漏点为合格。单管有漏点为不合格。。

(2)管道下沟前必须对防腐层进行外观检查,回填前应进行电火花检漏,检漏电压为15KV,无漏点为合格。回填后必须对防腐层完整性进行全线检查,不合格必须返工处理直至合格。

5.熟悉图纸,做好技术交底

三、布管

1.布管前应确认钢管规格、数量、防腐类型符合设计图纸的要求布管选用的设备机具能适用于现场条件作业,且能保证适用安全、可靠。

2,吊管机布管时,宜单根吊运。吊管机吊管行走时,要有专人牵引钢管,避免碰撞起重设备及周围物体,发生安全事故。

3.在吊管和放置过程中,应轻起轻放。管子悬空时应在空中保持水平,不得斜吊,不得在地上拖拉防腐管。

4.卸管时,不得使用滚、撬、拖拉管子的方法卸管。

5.布管时管与管应首尾相接,相邻两管口宜错开一个管口,成锯齿形布置,以方便管内清扫、坡口清理及起吊。

四、管道组对

1.管口组队前应清除防腐管内杂物。管端50mm范围内应无污物。

2.处连头、弯头(管)处外,管道组队宜采用内对口器。

3.对口时,吊管机数量不宜少于2台。

4.起吊管子的吊带应满足强度要求,不损伤防腐层。

5.管口组对若有错边,应均匀分布在整个圆周上,严禁采用锤击方法强行管口组对。根焊道焊接后,禁止校正管子接口的错边量。

6.使用内对口器时,应在根焊完成后拆卸移动对口器,移动时,管子应保持平衡。

7.使用外对口器时,应进行定位焊,定位焊按圆周120°分别进行,在定位焊总长度超过圆周50%后才能撤出外对口器,所完成的根焊应分为多段,且均匀分布。

8.现场切割防腐管时,应将管端不小于140mm宽的外防腐层清除干净。采用火焰切割时应去除氧化层。端部不小于50mm宽的范围内打磨见金属光泽。

9.管口组队应符合下表的规定。

|

序号 |

检查项目 |

规定要求 |

|

1 |

管内清扫 |

无污物 |

|

2 |

管口清理(10mm范围内)和修口 |

管口完好无损,无铁锈、油污、油漆、毛刺 |

|

3 |

管端螺旋焊缝或直缝余高打磨 |

端部10mm,范围内焊缝余高打磨掉,并平缓过渡 |

|

4 |

两管口螺旋焊缝或直缝间距 |

错开间距大于或等于100mm |

|

5 |

钢管短节长度 |

不应小于管子外径值且不应该小于0.5m |

|

6 |

管子对接 |

不允许割斜口,管道对接偏差不得大于3°不等壁厚对焊管端宜增加过渡段并应平滑过渡 |

|

7 |

过渡坡口 |

厚壁管内侧打磨至薄壁管厚度,锐角为14°~30° |

|

8 |

手工焊接作业空间 |

不小于0.4m |

|

9 |

半自动焊接作业空间 |

沟上焊距管壁不小于0.5m。沟下焊管壁距不小于0.8,管壁距沟底不小于0.5m |

|

10 |

自动焊接作业空间 |

不小于0.5m |

五、管道下沟

1.管道下沟时,应由专人统一指挥作业。下沟作业段的管沟内不得有人,应采取切实有效的措施防止管道滚沟。

2.管道下沟宜使用吊管机,严禁用推土机或撬杠等非起重机具下沟。下沟前应对吊管机进行安全检查,确保使用安全。

3.管道下沟后应对管顶标高进行复测,在竖向曲线段应对曲线的始点、中点和终点进行测量。

六、管道焊接

1.施工单位在开工前应根据设计文件提出的钢种等级、焊接材料、焊接方法和焊接工艺等,

进行焊接工艺评定,并根据焊接工艺评定结果编制焊接工艺规程。经业主同意,压力管道施工资质相同的各单位之间,可互相利用按上述要求评定合格的焊接工艺评定作为编制焊接工艺规程的依据,但事先应经评定单位授权许可和本单位焊接负责人批准。

2.焊工应具有相应的资格证书。

3.国产焊接材料应符合现行标准《碳钢焊条》GB/T5118、《焊接用钢丝》GB1300等的有关规定。

4.焊接材料应符合下列要求:

a)焊条应无破损、发霉、油污、锈蚀;焊丝应无锈蚀和折弯;焊剂应无变质现象;保护气体的纯度和干燥度应满足焊接工艺规程的要求。

b)在焊接过程中,如出现焊条药皮发红、燃烧或严重偏弧时,应立即更换焊条。

5.在下列任一种焊接环境下,若无有效的防护措施,严禁施焊:

a)雨雪天气;

b)大气相对湿度大于5℃;

c)环境温度低于5℃

d)手工电弧焊,风速大于5m/s;

e)自动焊,风速大于2m/s。

6.需要焊前预热或管道冬季施工焊接时,施工现场应测量、记录环境温度,并采取相应的预热措施。预热要求应根据材质、气候条件等因素,经焊接性试验及焊接工艺评定确定。焊前需预热的焊缝,层间温度应保持不低于预热温度。预热宽度应以坡口两侧各大于50mm为宜,该范围内的预热温度应均匀一致,预热温度可采用测温笔或表面温度计在距焊缝中心线50mm处对称测量。

7.管道焊接适用的方法包括焊条电弧焊、半自动焊、自动焊或上述任何方法的组合。

8.当相邻两层焊道更换焊条时,接头不得重叠,应错开20~30mm。施焊时严禁在坡口以外的管材表面上引弧和试验电流,并应防止电弧擦伤母材。

9.管道下向焊施工宜采用流水作业,每层焊道有两名焊工同时施焊,当管道直径大于711mm时,每层焊道宜由三名焊工同时焊接。

七、焊接检验

1.管道焊接完成后,强度试验及严密性试验之前,必须对所有焊缝进行外观检查和无损探伤检验。外观检查合格后方可进行无损探伤检验。

2.所有焊接接头应进行检测。射线检测是检测方法。焊缝表面缺陷可进行磁粉或液体渗透检测。

3.穿越水域、公路、铁路的管道焊缝,弯头、三通与直管段焊缝以及未经试压的管道碰死口焊缝,均应进行超声波检测和射线检测。

4.弯头、三通与直管连接的焊缝,段与段间的死口,穿跨越与直管间的焊缝不允许有Ⅱ级片。直管段每道焊缝最多允许2张Ⅱ片且不得相邻,超过2张Ⅱ级片或2张Ⅱ级片相邻必须返修。

7.全部抽检焊缝Ⅰ级片率90%以上,全部抽检合格率95%以上。

八、清管与试压

1.管道在下沟回填后应清管和试压,清管和试压应分阶段进行。

2.穿越大中型河流、铁路、二级以上公路、高速公路的管段应单独进行试压。

3.燃气管线应分段进行强度试验和整体严密性试验。

4.空气试压,强度试验压力为设计压力的1.15倍(4.6MPa)。试压时的升压速度不宜过快,压力应缓慢上升,每小时升压不得超过1MPa。当压力升至0.3倍和0.6倍强度试验时,应分别停止升压,稳压30min,并检查系统有无异常情况,如无异常情况继续升压至试验压力,稳压4h,管道不破裂、无泄漏为合格。

5.严密性试验应在强度试验合格后进行,试验介质为压缩空气,试验压力为设计压力的1.5倍,稳压24h不泄露为合格。

6.试验段的两端均应安装压力表及温度计,并避免阳光直射,压力表精度应不低于1.5级,量程为被测压力的1.5~2倍。

7.施工资料

施工资料包括:图纸、焊接工艺规程、焊接工艺评定报告书、焊接作业指导书、焊口检查记录、焊缝焊后检验记录、焊接管路走向示意图、焊缝编号、和焊缝分布图、无损探伤记录表、签字手续。